立洋股份:大功率LED灯珠产品解析

2016-08-24

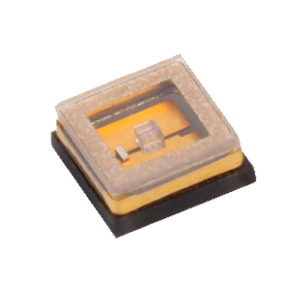

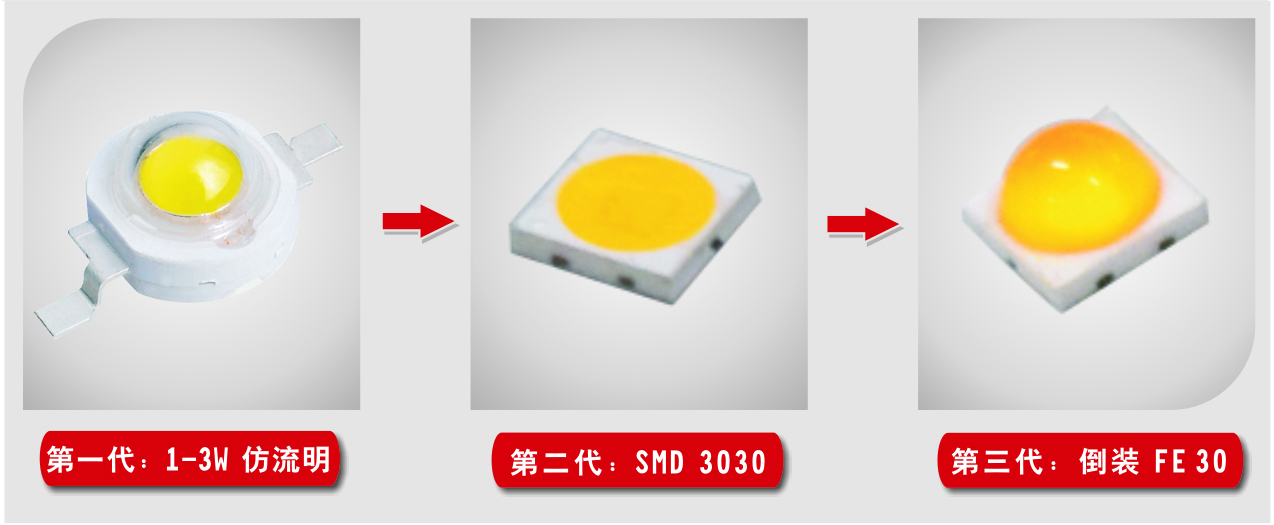

作为LED封装行业的领军企业,深圳市立洋光电子股份有限公司(以下简称“立洋股份”)自2008年成立以来,见证了LED光源产品的变革与技术创新。在大功率灯珠产品发展主要经历了3个阶段:从最早的1-3W仿流明灯珠、到SMD2835/SMD3030贴片灯珠,再到如今倒装3030/3535系列,产品的晶片越来越小、可靠性越来越强、性价比越来越高。

而作为大功率封装业界鼻祖的仿流明灯珠,当年也是LED行业大功率市场的一枝独秀。因其通用性、高市场接受度,在投光灯、洗墙灯、路灯等灯具上,还不时看到它的身影。而最近几年以来,随着封装技术发展,江湖地位逐渐下降,以SMD2835/3030为代表的迅速崛起,相比传统仿流明产品,SMD2835/3030系列产品性价比更高、封装工艺更简洁。

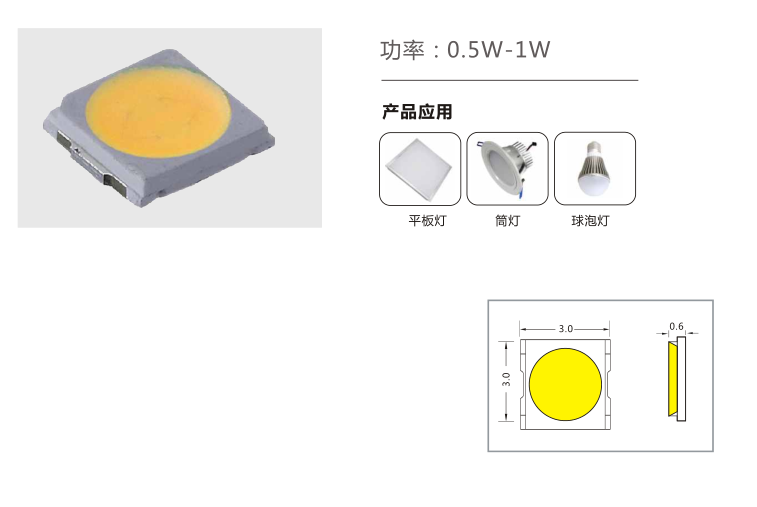

当LED行业逐渐趋于成熟,封装格局正在潜移默化的改变,为了应对规模化战场,如何来提升其性能,以适应行业的发展,这已不仅仅是一个企业的问题了。正是基于市场对更高功率及更高亮度的需求,立洋股份成功研发了在FE30/FE35为代表的倒装EMC光源系列产品,这类产品市场定位就已经非常明确:取代传统1W仿流明产品,升级平面EMC3030产品、陶瓷基板3030/3535产品,替代类似XPG系列产品,通过超强的稳定性及超高性价比切入市场。

FE30/FE35系列产品强悍的性能主要体现在以下几个方面。

超强可靠性,零死灯率

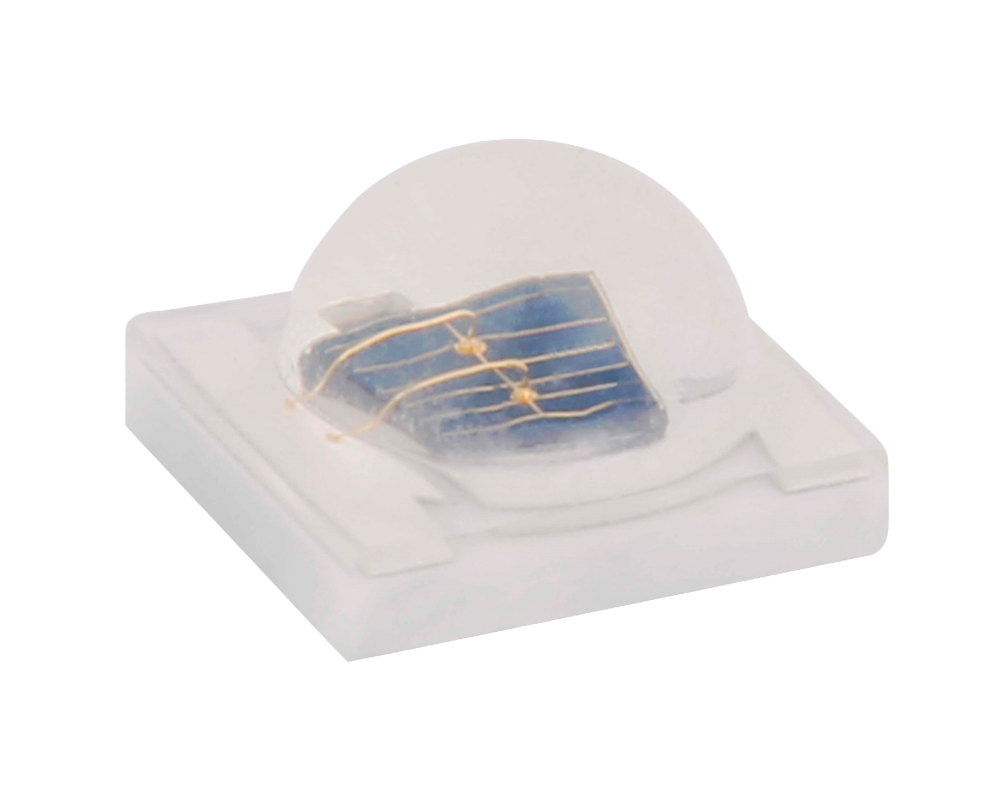

FE30/FE35系列采用无金线封装,同时采用了进口EMC支架,具有光效高、寿命长、热阻低、体积小、尺寸灵活、应用简便等优势。EMC器件应用相比于传统正装SMD LED器件,可实现无缝替代,且具有显著优势。首先,正装SMD器件芯片电极位于发光表面,键合的金属引线位于发光表面上方,均吸收了芯片出光,降低了LED发光光效,EMC器件采用的倒装芯片电极位于芯片底部,不影响表面出光,采用无引线封装,直接避免了金属引线对光的吸收,芯片出光表面为透明蓝宝石,其折射率介于GaN与封装胶之间,与封装胶的光匹配性更好,出光效率更高;其次,正装SMD LED键合引线极易出现虚焊、浪涌冲击、耐大电流能力不足、与封装胶热失配造成应力断裂等问题,是LED器件可靠性的最薄弱环节之一,在正装产品中死灯率98%正是由于金线断裂引起,金线断裂又会加快其他与之并联金线在工作时候电流负荷,导致产品的不稳定因素增加,死灯率上升,这主要是由于正装产品的结构决定,FE30/FE35减少了焊线工序,提高了生产效率,消除了可能由键合引线引起的多种可靠性问题。

立洋股份FE30/FE35系列,产品已经取得了LM-80测试报告,符合ANSI或ERP的分光分色标准。

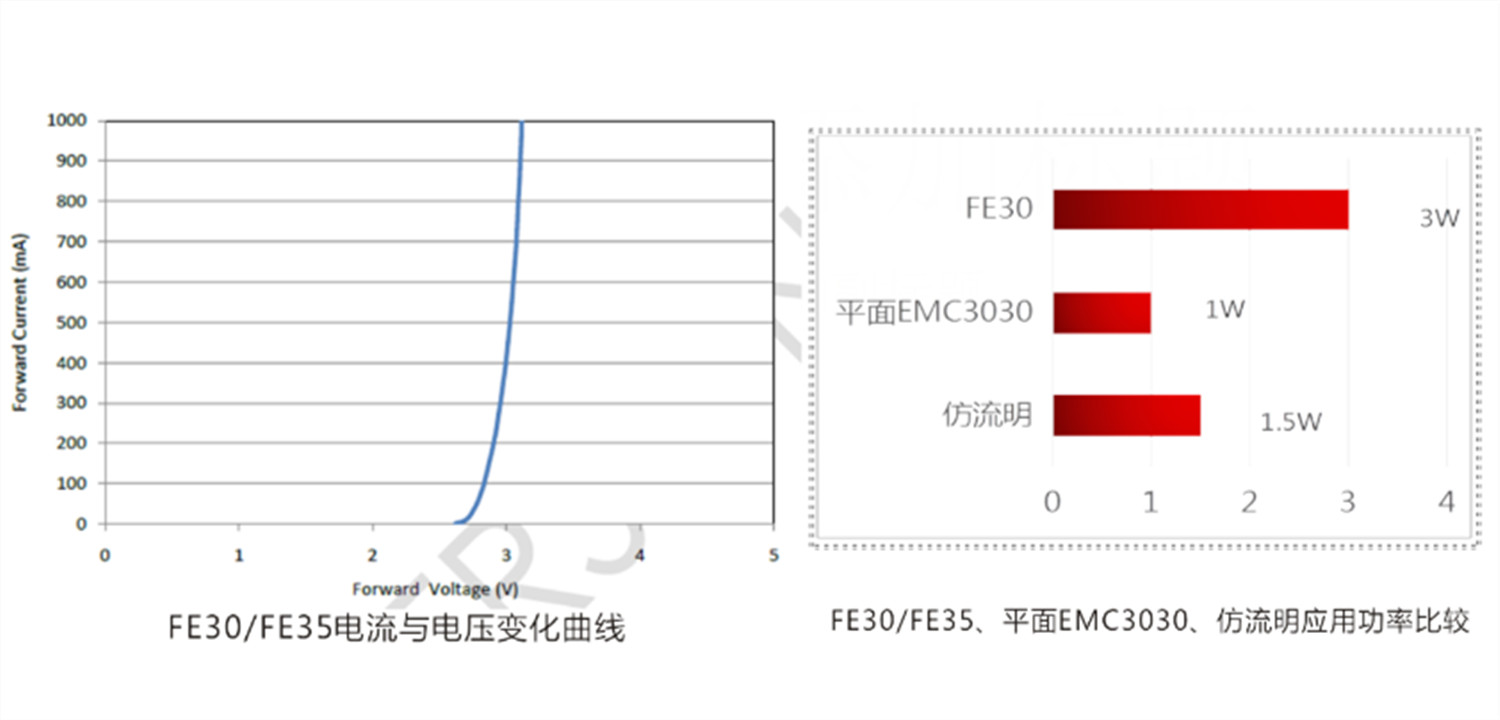

支持超大电流输入,最高可达1A

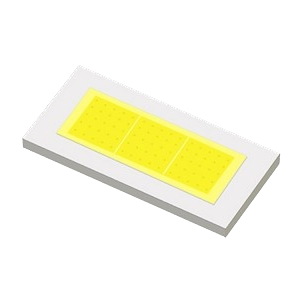

为了集中资源开发大功率器件,立洋功率器件的开发思路是 “高密度级LED技术”,就是我们俗称的高功率、小尺寸。所谓高功率是指在同等封装尺寸下尽可能提高功率及光效,这样虽然单颗封装成本变动不大,但可大幅降低系统集成成本。

FE30/FE35系列设计初衷正是秉承这一理念,支持1A大电流输入,最大功率3W,光通量高达400lm,远高于传统仿流明产品及平面EMC3030系列产品。目前市面上仿流明产品支持电流输入最大为550ma,最大功率为1.5W,平面EMC3030产品支持输入电流为最大为350ma,最大功率仅为1W。这使得FE30/FE35系列产品在实际应用中相比平面EMC3030系列产品或仿流明产品,照度更高,光照效果更好。

超强热通道,产品寿命大大提升

由于固晶方式的不同,FE30/FE35是传统正装产品热通道的10几倍。FE30/FE30系列采用的是锡膏固晶,热导系数为25-30W/(M*K),而传统正装产品多采用高导银胶固晶方式,热导系数仅为1-2W/(M*K),这有效解决了光源导热问题,使产品热通道更顺畅,大大提升使用寿命!

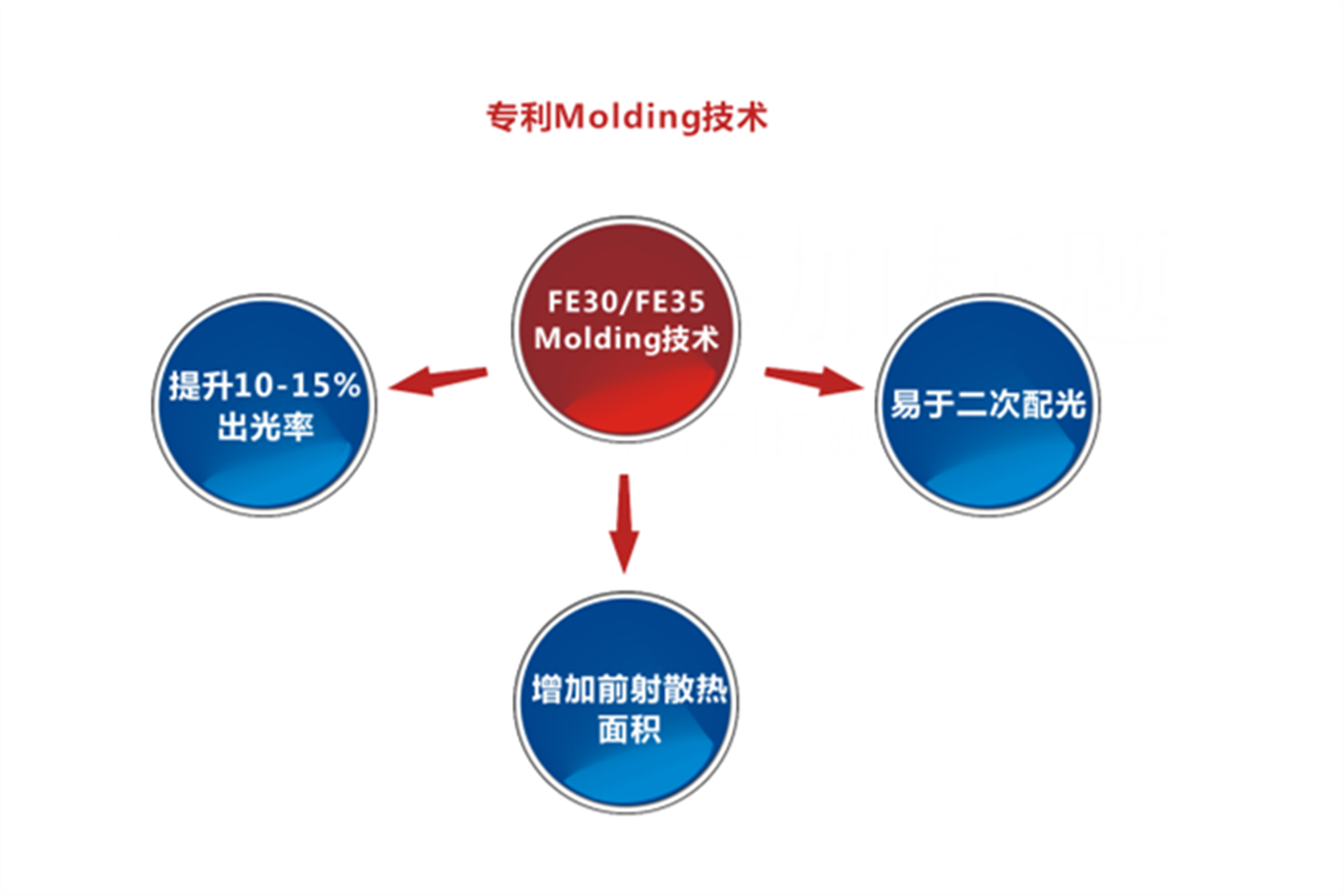

专利Molding技术,可定制出光角度

FE30/FE35系列采用自主创新性结构,经过精密光学设计,可接受一次出光小角度订制,最小角度可达30度,这极大的满足了一些指向性强的特殊领域照明需求。在传统正装产品中几乎是不可能完成了,以仿流明产品为例,最小可支持角度仅为60度。同时FE30/FE35专利Molding设计,相对于上一代平面封装产品,提高10%-15%出光率,同时由于增加了前射面积,使产品热通道更顺畅,更易于二次配光。

市场、技术及成本是相辅相成,互相影响的。技术进步催生出新的应用市场,而成本降低促进了技术向新兴市场渗透的步伐,新兴市场的崛起又对技术及成本提出了更高的要求,这种依存关系对LED行业也不例外,而立洋股份FE30/FE35系列正是在这种环境中应运而生的,深耕技术,把技术及成本做到极致,才能帮助企业成为大功率LED细分市场的王者,为客户创造最大价值!